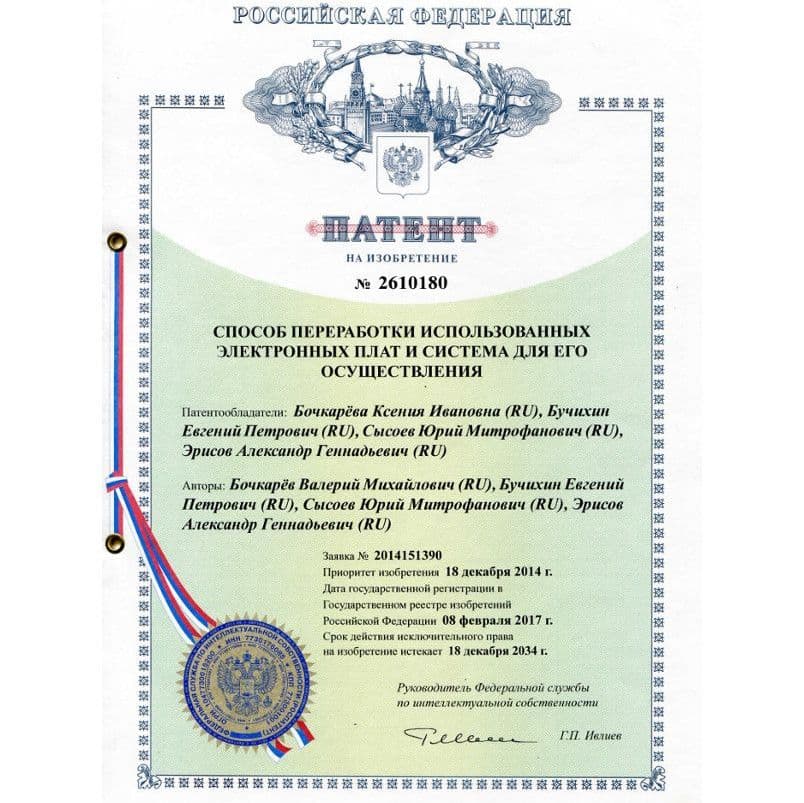

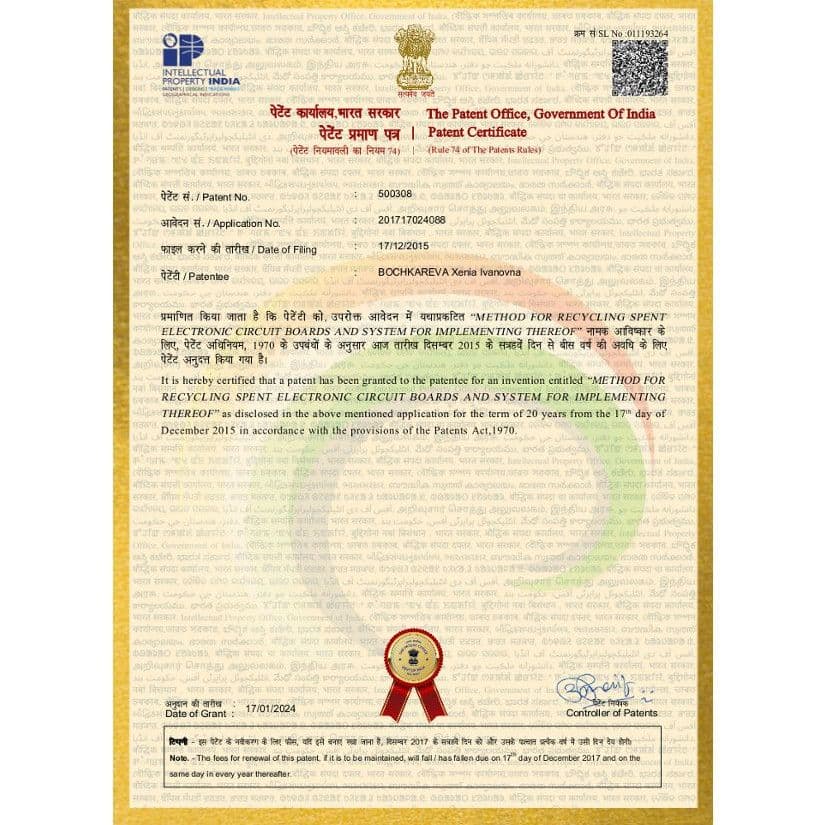

Технология запатентована действующими патентами России (RU 2 610 180), Японии (№ 6785243), Индии (№ 500308), проведены лабораторные и укрупненные полупромышленные испытания.

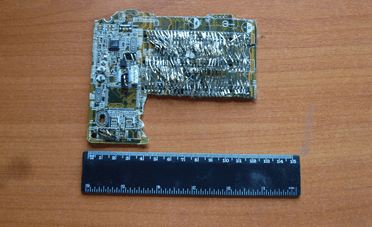

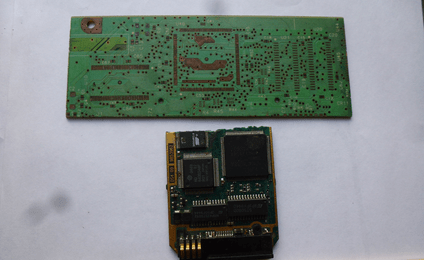

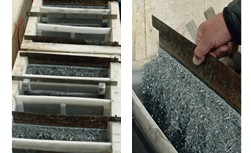

Технология не использует широко применяемое в мире, парадоксальное для целей извлечения, максимальное дробление ЛПП (дробление смеси более 40 видов металлов и материалов), что исключает не менее 10-15% потерь извлекаемых материалов. Комбинированная технология механического и гидрометаллургического обогащения позволяет на каждом из последующих переделов увеличивать на порядок процентное содержание извлекаемых материалов, в конечном итоге получая разделенные товарные продукты в виде концентратов готовых к дальнейшему использованию продуктов.

При химическом обогащении в среде метансульфоновой кислоты происходит растворение припоев и отделения всей навески с основы печатных плат. В результате получаемый продукционный раствор направляется на выделение частиц драгоценных металлов и олова и на дальнейшее доукрепление и использование.

Отделённые части монтажа направляются на дальнейшее разделение, пустые основы плат направляются в качестве полупродукта (топлива с содержанием меди и драгоценных металлов) на дальнейшую переработку в пирометаллургическом процессе.

Таким образом, технология позволяет:

- существенно снизить объёмы дробимого и химически обрабатываемого материала со снижением энергетических и материальных затрат, металлоемкости оборудования;

- исключить дробление и потери конденсаторов и тонкопленочных резисторов, содержащих тантал и металлы платиновой группы;

- выделить и разделить олово и свинец, содержащиеся в припоях, на 100%;

- получить высокообогащенные концентраты драгоценных металлов, готовые к переработке на аффинажных предприятиях;

- получить концентраты тантала для дальнейшего обогащения на специализированных производствах;

- полностью сохранить для извлечения в пирометаллургическом процессе драгоценные металлы и медь в теле многослойных печатных плат;

- получить вторичные сопутствующие металлы и их соединения (лом чёрных и цветных металлов, соединения олова, свинца, цинка, никеля, а также редких металлов);

- осуществить крупнотоннажное производство по переработке всех видов ЛПП с существенным сокращением малопроизводительного ручного труда.

С учетом пирометаллургического цикла эффективность извлечения драгоценных металлов составляет 95-98% от количества, присутствующего в исходном материале.

Полнота переработки исходного материала в товарные продукты, высокая степень извлечения драгоценных металлов потенциально обеспечивают повышение рентабельности на 25-30% в сравнении с существующими производствами в мире.